| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 |

- Polling

- 시리얼통신

- Dry etcher

- 자동제어

- 레귤레이터

- hivac

- gauge

- melsec

- 드라이에쳐

- 설비제어

- CDG

- HI-Vacuum

- MODBUS

- RS232

- pressure

- PMAC

- rs-232

- 폴링

- REGULATOR

- ION Gauge

- Gas box

- MelsecNet-G

- cluster

- 가스

- c# build date

- DATAGRIDVIEW

- pc제어

- VACUUM

- rs-485

- Helium

- Today

- Total

진공에 대해 알려주마.

PRESSURE CONTROLLER 본문

Pressure controller는 별도의 장치 없이 장치 단독으로 장치 뒷단의 압력을 자동 조절해 주는 압력 조절 장치이다.

아래와 같이 공정용 챔버의 경우는 Pressure gauge의 값을 읽어 설정한 압력보다 높아지면 APC를 열어 압력을 낮추고 낮아지면 닫아 압력을 높이는 동작을 반복하여 챔버에 원하는 압력을 유지하는 시스템이다. 배출되는 유량을 제어하여 압력을 조절하는 Down stream pressure control 방식이다.

이는 공정 챔버의 압력을 정밀하게 유지해야 하는 경우 사용된다. 초 정밀 게이지와 APC, TMP 등을 사용하여 공정 챔버의 압력을 아주 미세하게 조절하기 위하여 주로 사용되는 방식이다.

하지만 일정한 부분에 압력을 유지햐야 하는 경우 이런 복잡한 시스템을 구성할 수 없으며 비용도 감안해야 한다. 이렇게 일부분의 압력을 유지해야 하는 경우 이런 기능들이 일체형으로 구성된 장치가 있다. 장치 하나로 원하는 부분의 압력을 조절하는 Pressure control 기능을 가진 장치가 있다.

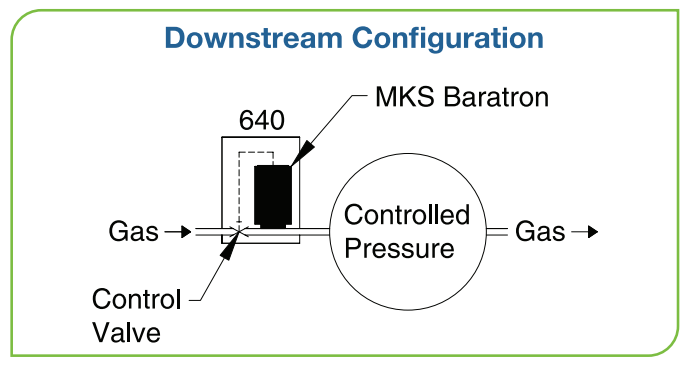

메이커에서는 downstream pressure controller라고 하는데 내가 아는 상식으로는 챔버의 후단에서 배출되는 유량을 제어하여 압력을 조절하는 방식을 그렇게 부르는데 이 장치는 장치 내의 센서를 이용하여 가스의 유량을 조절하여 후단의 압력을 조절하는 방식이다.

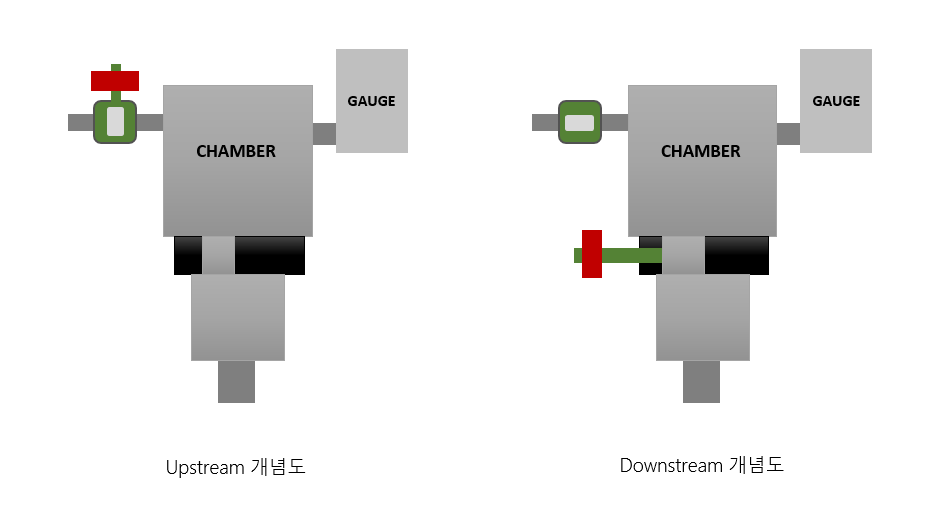

아래 그림에서 upstream과 downstream을 설명하였다. 내가 아는 부분에서 설명을 위해 그린 것이며 잘못 알고 있을 수도 있겠다.

Upstream 방식의 압력 조절은 펑핑되는 량을 고정시킨 후 챔버에 투입되는 물질(여기서는 공정용 가스)의 유량을 조절하여 챔버의 압력을 조절하는 방식이다. (아래 그림에서 왼쪽, 검은색 밸브를 고정하고 붉은색 가스 밸브를 조절)

Downstream 방식의 압력 조절은 아래 우측의 그램과 같이 투입되는 가스의 유량을 고정하고 아래 펌핑 라인의 밸브를 조절하여 챔버의 압력을 조절하는 방식이다.

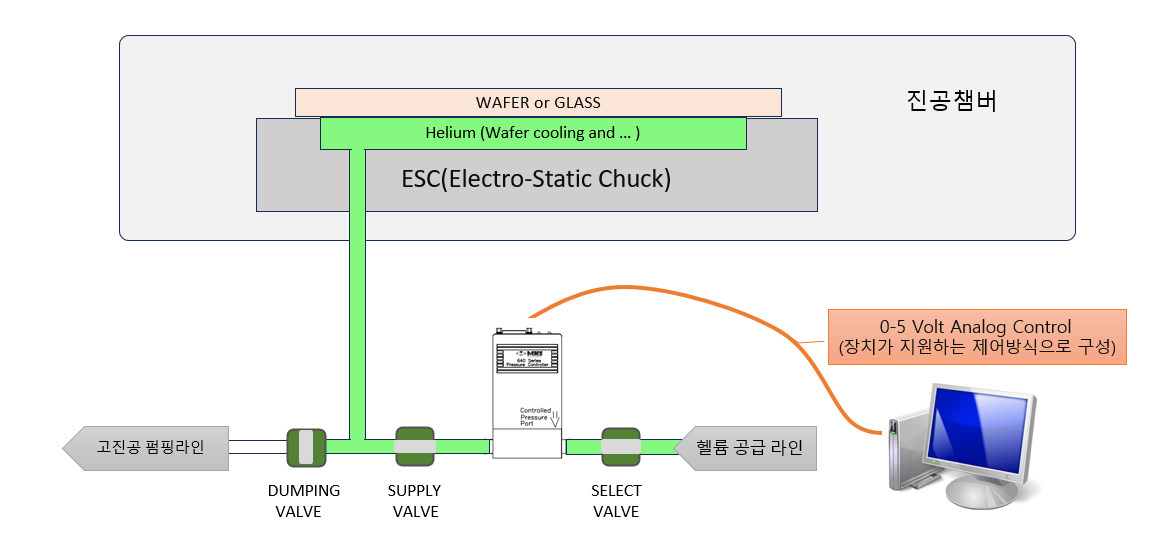

전에 Dry etcher 개발때 사용하던 MKS Pressure controller이다. Dry etcher에서는 공정 진행 중 글라스의 일정한 온도를 유지키 위하여 ESC와 글라스 사이에 He을 일정한 압력으로 채우게 된다. 이를 Backside Helium Cooling System이라 부른다.

메뉴얼에는 Downstream 방식으로 소개되어 있지만 그때는 Upstream pressure control 방식으로 사용하였다. 장치 후단의 압력 조절이 필요한 것으로 공급되는 헬륨의 유량으로 압력을 조절하는 방식이었다. 아래 사진에서 보듯이 Baratron 앞쪽에 Control valve가 있어 이로 유량을 조절한다.

공정 중 Plasma에 의한 웨이퍼의 온도 상승을 억제하고 일정하게 유지하기 위하여 헬륨 가스를 사용한다. 여기의 헬륨 가스를 제어하는 장치를 640을 사용한다. 이 장치 하나에 압력 게이지와 gas flow system이 내장되어 있어 후단의 압력을 조절한다.

실제 설비에서는 아래와 같이 구성된다. 좀 단순해 보이지만 에치공정(Etch process)에서 가장 중요한 항목 중에 하나다. 웨이퍼마다 일정한 값을 유지하지 못하면 공정 결과를 장담할 수 없게 된다. 여기에 관련된 상태값을 관리 보전하는 것도 중요하다. 차후 결과의 원인을 파악하는데 절대적인 항목이 된다.

에치공정(Etch process)에서 헬륨(Helium)을 사용하여 glass의 온도를 일정하게 유지시키는 back side cooling control 기술에 수많은 노하우가 많다.

- 헬륨(Helium)이 제대로 흐르는지 모니터링(제대로 흐르지 않으면...)

- Leak가 있는지 모니터링해야 하고

- ESC의 Chucking force에 따라 압력을 조절해야 하고

- Glass가 dechuck 되었는지 알 수 있고

- Leak rate로 글라스가 ESC에 제대로 안착되어 있는지도 판단할 수 있다.

- 또한 ESC에서 글라스가 Dechuck 되었는지 알 수 있다.

- Hardware 기술로는 He홀에 프라즈마가 생성되는 현상을 막기 위한 회피 기술

- 글라스가 슬라이딩되는 것을 막기 위한 dumping이 필요하다.

Dry etch 설비를 개발하던 시절 MKS-640 시리즈를 사용하였다. 당시 제품은 사용 중 노이즈에 취약한 문제가 있었다. 요즘은 나아졌는지 모르겠다. 당시에는 알루미늄 테이프는 기본 옵션이었다.

반도체 설비에 비해 디스플레이 설비는 RF를 과하게 사용한다. 많은 그라운드 케이블로 새시, 볼트, 단자 등등 연결을 하여도 노이즈로 통신 불량은 수시로 발생하였다. 640 모델은 아날로그로 제어하는 방식이라 노이즈에 취약하긴 하다. 통신 방식의 장치가 나오면 노이즈에 좀 강해질 수 있을 것 같다. 반도체 설비에서도 노이즈를 많이 탔던 기억이 있다.

위의 장치는 용도가 정해져 출하된 제품이다. Helium Wafer Cooling Pressure Controllers라고 표기하고 있다. 특성화된 제품으로 일반적인 경우에는 사용할 수 없을 것이다. helium에 튜닝되어 있어 다른 가스는 사용하기 어렵다. 다른 용도로 사용할 경우 MFC+Gauge 조합으로 구성해야 할 것이다.

이상.

'진공 > 장치' 카테고리의 다른 글

| ESC (0) | 2023.09.23 |

|---|---|

| VACUUM EJECTOR (2) | 2023.09.04 |

| Access PMAC (2) | 2022.08.16 |

| APC (Automatic Pressure Controller) (5) | 2022.07.26 |

| MFC Part-2 (0) | 2021.07.12 |