| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 |

- 자동제어

- 설비제어

- ION Gauge

- DATAGRIDVIEW

- Gas box

- REGULATOR

- Helium

- 레귤레이터

- MelsecNet-G

- pressure

- 드라이에쳐

- melsec

- gauge

- pc제어

- MODBUS

- RS232

- 가스

- hivac

- 시리얼통신

- rs-232

- PMAC

- cluster

- Dry etcher

- Polling

- c# build date

- 폴링

- rs-485

- HI-Vacuum

- CDG

- VACUUM

- Today

- Total

진공에 대해 알려주마.

DRY-ETCHER 본문

DRY-ETCHER (드라이 에쳐, 건식 식각 장치)

내가 가장 많이 다룬 설비가 드라이에쳐 이다. 반도체와 디스플레이용 제어 프로그램을 개발하였다. 주로 공정 챔버용 제어 프로그램을 개발하였다. 설비의 핵심은 공정 챔버다. 디스플레이 쪽에서는 글라스 반송 업무(물류)도 중요한 업무로 보고 있다.

200mm 반도체 제조 공정용 dry etcher를 시작으로 하여 display의 대면적 dry etcher까지 크기, 공정, TACT 등의 확장을 거듭하여 발전하였지만 제품 생산을 위한 공정의 기본은 거의 유사하다.

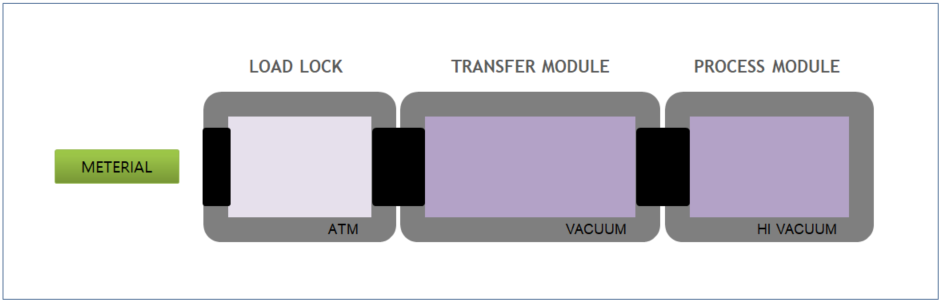

양산용 진공 설비는 진공을 사용하는 장비가 가지는 가장 기본적인 클러스터 구조(Cluster system)를 가진다.

공정 챔버가 진공을 유지함으로 진공 반송 장치와 대기와 진공을 손쉽게 하여 공정 기판을 받고 보내는 로드락(Load lock)이 필요하게 된다. 거기에 효율을 높이기 위하여 공정 챔버를 다수로 두게 된다.

아래는 클러스터 시스템에서 기판(Wafer 혹은 Display panel을 말한다) 이송되는 과정을 animation로 그려 보았다. 공정 챔버가 항상 진공을 유지해야 하므로 대기에서 기판을 받을 수 있는 load lock을 구성하고 여기서 받은 기판을 공정 챔버에 전달할 수 있는 진공 반송 장치를 필요로 하게 된다.

클러스터 시스템은 여러 개의 Load lock과 여러 개의 공정 챔버를 연결하여 최고의 효율을 내도록 구성된다. 공정 챔버가 공정을 진행 중에 기판의 반송은 계속된다. 공정시간이 길면 공정 챔버의 개수를 늘릴수록 좋고 반대로 공정시간이 짧으면 공정 챔버가 많지 않아도 된다.

당연히 공정 결과가 가장 최우선 되어야 하며 최적의 공정을 위하여 많은 기술들이 사용된다. 또한 공정을 제외하고 공정 챔버의 상태를 최상으로 유지하기 위하여 다양한 기술이 사용된다.

CLUSTER, BATCH, ALD, CVD, PVD, ETCH, FURNACE, OVEN, PHOTO, DCCP, ICP 그리고 가장 중요한 WAFER, GLASS

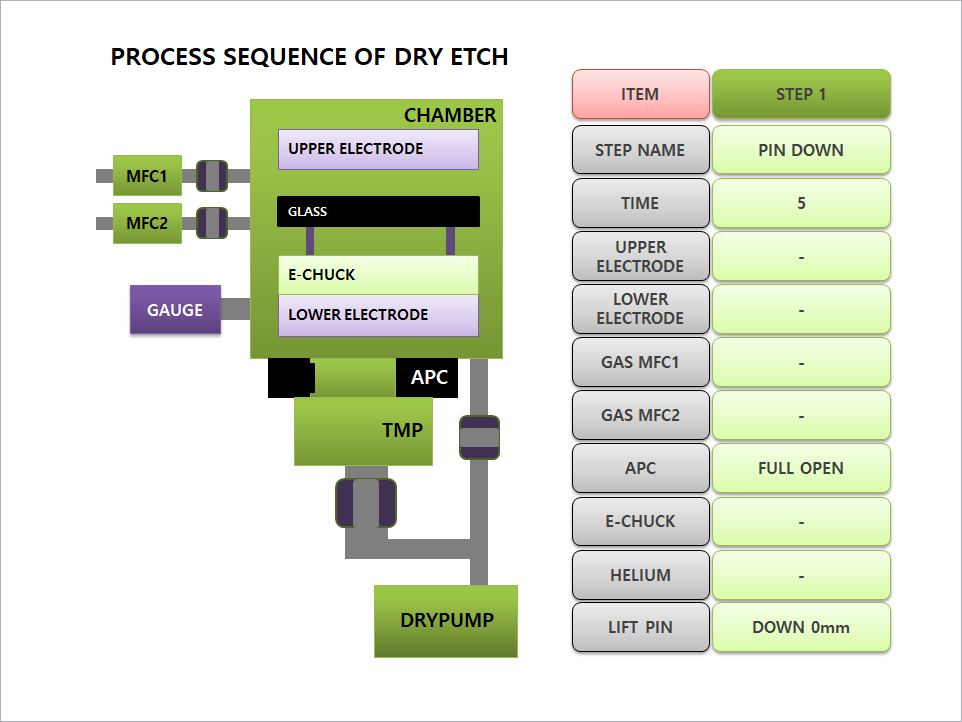

Etching process는 아래와 같이 사용자가 지정한 순서(Process recipe)에 따라 공정을 진행하게 된다. 여러 개의 step으로 이루어진 process recipe는 step마다 진행하여야 할 항목을 설정하게 된다. 정해진 순서에 예상되는 결과가 나오지 않으면 Alarm을 발생시키고 특정 step으로 넘기든 혹은 현재 step에서 멈추든 하게 된다.

추가된 장치의 성능 혹은 특성에 따라 공정외 step에서 추가되거나 변경이 된다. Plasma 생성을 쉽게 빠르게 하기 위한 Ignition step, etch step앞에 준비 step과 etch step 이후 잔류 가스를 제거하기 위한 step, E-Chuck에게서 material을 확실히 분리하기 위한 Release step 등이 그것이다.

아래 애니메이션은 Step 순서에 따라 설비가 어떻게 동작하는지 설명하기 위한 것이다. 사용자가 지정한 순서에 의한 동작은 하지만 순서가 맞지 않거나 이상이 예상되는 경우 recipe 작성 단계에서 사용자에게 알려야 한다.

예로 Chuck이 material을 잡고 있는 상태에서 liftpin을 상승시키면 material은 깨지게 된다. 이렇게 recipe를 작성하여서는 안 된다. 만일 실수로 작성되었다 하더라도 실제로 진행 상태에서는 구동되어서는 안 된다. 이를 인터락(Interlock)이라고 한다.

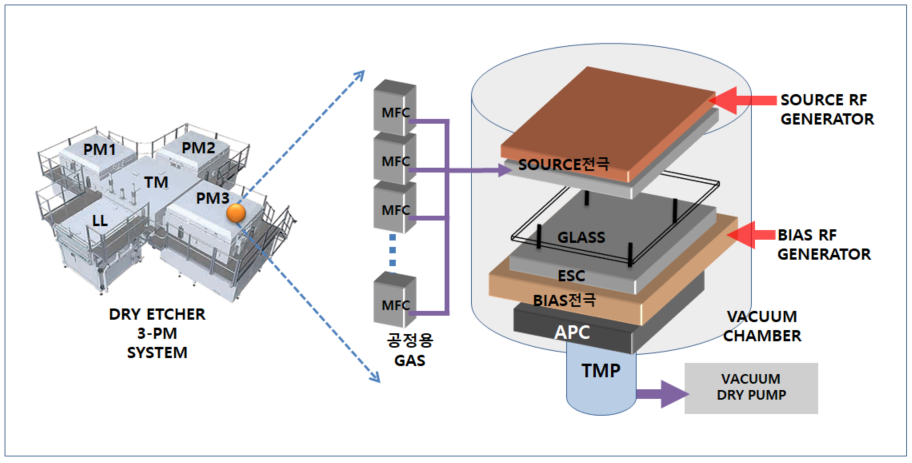

아래 그림은 공정 챔버를 3개 사용하는 디스플레이 클러스터 설비에서한 개의 공정 챔버 구조를 보여준다. 이러한 공정 챔버가 2~4개 사용되면 TM(Transfer Module)은 각각의 챔버에 글라스를 가장 효율적으로 공급해야 한다. 예로 각각의 공정 챔버의 남은 시간을 모니터링하여 가장 짧게 남은 시간을 가진 챔버 앞에 글라스를 미리 대기시키는 방법도 있다.

이외에도 DCOP, FA(CIM), Datalog, History 기능도 제공하여야 하며 고객이 원하는 다양한 기능을 제공하여야 한다.

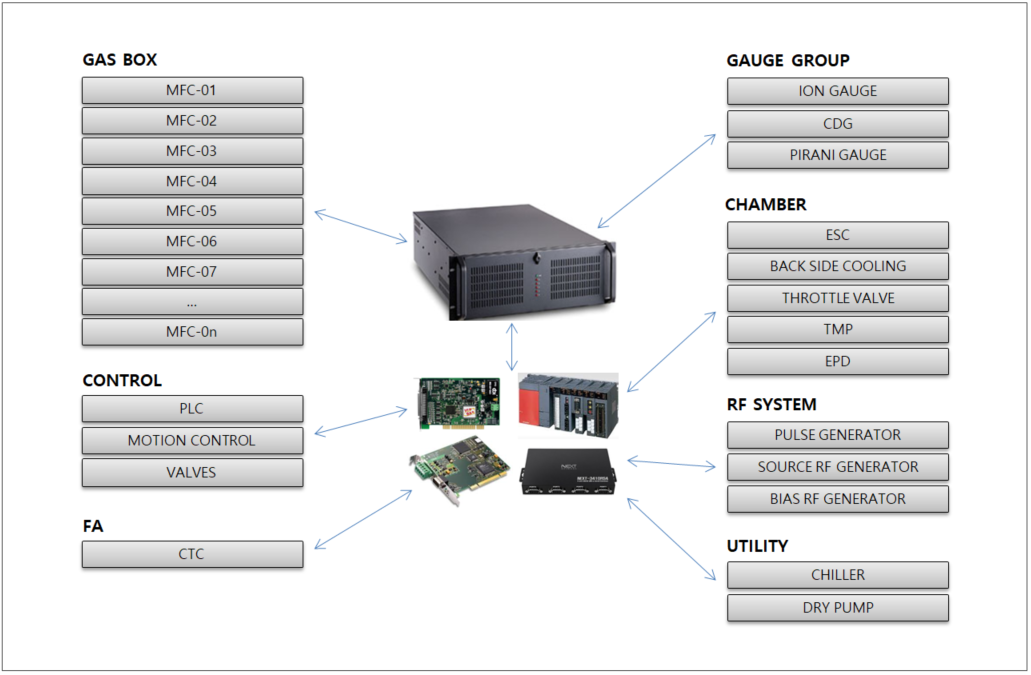

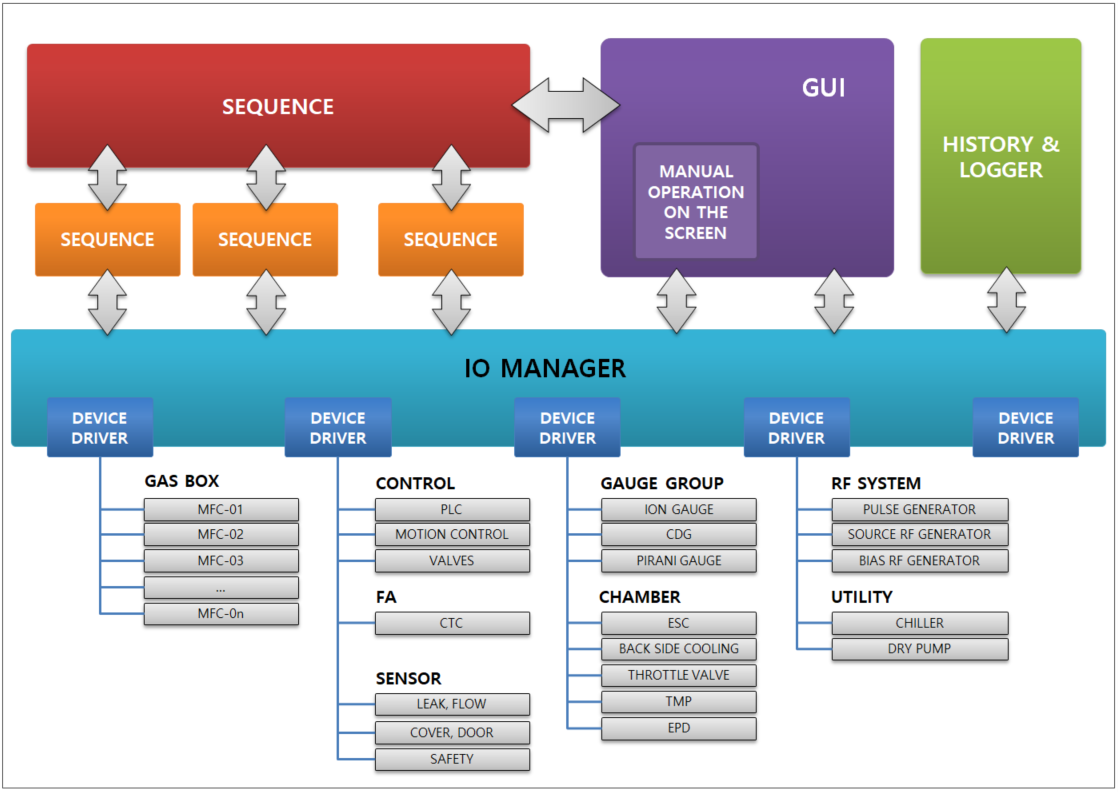

아래 그림은 한 개의 공정 챔버에 사용되는 장치를 보여 준다. PC가 통신을(Serial, EtherNet, DeviceNet, Melsec 등) 통하여 모든 장치를 제어하고 safety와 motion제어를 위하여 PLC를 사용하였다.

RF Generator와 같은 빠른 제어가 필요한 장치는 DeviceNet 등을 사용하여 시간 지연 없이 제어가 되도록 하였으며 보통의 장치를 시리얼 혹은 이더넷 통신을 데이터를 주고받는다. 장치마다 지원하는 통신 방식이 다르므로 전장 엔지니어와 긴밀히 협조하여 통신 방식을 선정하여야 한다.

통신 방식마다 장치 값을 업데이트하는 시간이 다르며 중요한 장치의 경우 전체 상태를 읽기 위한 1사이클 타임을 최소화하여야 한다. 시리얼 통신은 상대적으로 느리다. 반드시 써야 하는 장치가 시리얼 통신만 지원한다면 고성능 시리얼 허브 등을 사용하여 통신이 지연되지 않도록 하여야 한다.

이제 소프트웨어 엔지니어가 할 일이다. 해당 장치가 선정되면 모든 장치를 어떻게 통신을 해야 할 것인지 어떻게 제어해야 하는지를 고민해야 한다. 각 장치마다 initial 절차가 있어서 통신으로 접속 후 실행해 주어야 하는 기능도 있으며 어떻게 껴야 하는지 어떻게 꺼야 하는지 켤 때는 무엇을 설정하여야 하는지를 모두 알아야 한다.

START, INITIAL, ABORT는 반드시 필요하다. 설비에 문제가 생기면 공정을 멈추고 알람을 발생시키게 된다. 이런 경우 사용자는 문제를 해결하여야 하는데 이때 필요한 버튼이 INITIAL이다. 이 버튼을 누르면 웬만한 문제는 해결이 되고 다시 START를 눌러 현재까지 진행된 공정의 이후 공정을 진행하게 한다. 여기서 INITIAL이 안 되는 경우 복구 절차를 진행하여야 한다. 복구 절차란 문제의 원인을 찾아 해결하고 설비를 백업하는 과정을 말한다.

아래 이미지는 논리적 제어 구조를 표현한 것이다. 실제 제어 프로그램이 장치에 접근하여 값을 주고받는다기 보다는 IO Manager 역활을 하는 모듈에 전달하고 결과를 기다리는 모양을 갖는다. 나름 공학을 접목하여 delay없이 값을 주고 받는 방법을 구현한 것이다.

최근에 접한 AOI 설비는 이미지 처리를 핵심으로 한다. 좀 간단히 말하면 카메라가 매달린 3축 gantry를 움직여 글라스를 스캐닝하여 이미지를 생성하고 생성된 이미지를 가지고 분석하여 처리하는 기술을 가진다. 이 설비는 이미지 처리 기술이다. 제어 측면에서는 비교적 간단한 설비이다. 이러한 경우는 IO Manager 같은 모듈은 필요 없다. 프로그램에 전역 변수로 선언하여 모든 프로그램이 집적 접근해도 별 무리가 없다.

결국 설비에 따라 제어 프로그램을 구성하게 된다. 예전에는 하나의 제어 프로그램으로 모든 종류의 설비를 제어하는 이상을 가진 적도 있으나 현재는 설비에 따라 혹은 설비군(유사한 설비끼리 같은 제어 프로그램을 구성하는)에 따라 제어 프로그램을 구성하는 것이 유리하다.

'진공 > 장치' 카테고리의 다른 글

| MFC Part-2 (0) | 2021.07.12 |

|---|---|

| GAS VALVE 2 (0) | 2021.03.31 |

| TwinCAT (0) | 2020.08.16 |

| PRESSURE GAUGES (14) | 2019.12.05 |

| MFC (6) | 2019.11.22 |