| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 |

- pressure

- HI-Vacuum

- ION Gauge

- c# build date

- CDG

- RS232

- Gas box

- 자동제어

- 드라이에쳐

- DATAGRIDVIEW

- cluster

- MelsecNet-G

- PMAC

- 시리얼통신

- 가스

- REGULATOR

- rs-232

- Polling

- rs-485

- melsec

- Helium

- gauge

- 설비제어

- 폴링

- 레귤레이터

- MODBUS

- VACUUM

- Dry etcher

- hivac

- pc제어

- Today

- Total

진공에 대해 알려주마.

INTERLOCK 본문

인터락(Interlock)

인터락의 목적은 사람과 설비 그리고 제품에 대한 안전이다.

각각의 분야에서 인터락을 의미하는 공통분모는 안전일 것이다. 최우선으로 사람을 안전하게 보호하고 다음으로 설비나 생산 제품을 원하는 범위 내에서 안전하게 운전하기 위한 안전장치이다.

우리 생활 속에도 이러한 인터락 장치가 있다. 정전 전까지는 있는지도 모르는 두꺼비집(요즘의 당연히 CP로 설치됨)이 있어 누전 등이 발생하면 전기는 차단하여 화재나 감전으로부터 사람과 재산을 보호하는 역할을 한다.

반도체 설비에도 많은 인터락 장치와 회로가 구성되어 있다. 그리고 디스플레이 설비에는 더 많은 인터락 회로 구성되어 있다. 설비의 덩치가 반도체에 비해 월등히 커 작은 실수로도 인명 사고가 날 수 있다.

설비에서는 인터락을 하드웨어 인터락과 소프트웨어 인터락으로 구분하여 부른다. 하드웨어 인터락은 말 그대로 기구물이나 키 등을 설치하여 안전을 보장하는 방식이 있으며 하드웨어 구성은 없으며 겉으로 표시되지는 않지만 조건이 설립하지 않으면 동작하지 않게 프로그램으로 구성하는 소프트웨어 인터럭 방식이 있다.

하드웨어 인터락이 가장 안전하고 효율적이나 비용과 비례하여 일부는 하드웨어로 일부는 소프트웨어로 처리한다. 좀 더 안전한 소프트웨어를 유지하기 위하여 PLC, 혹은 Safety PLC를 별도로 사용해야 한다.

그리고 라테는(한참 전에는) 설비에서 발생하면 안 되는 것들 중 하드웨어 혹은 PLC로 구성된 것만 인터락 혹은 인터락 회로라고 불렸지만 지금은 하드웨어 또는 소프트웨어 구분 없이 의도한 대로 기능이 동작하지 않으면 "인터락 있네"라고 표현한다.

여담으로 반도체 설비의 국산화를 시도하던 초기에 갖추어진 인프라가 거의 전무하고 설비 제어 프레임 워크도 거의 없던 시절 새로 출시되는 프레임워크마다 데모 테스트를 진행하였다. PRI, RPI, MMI, NeST, VisualWorks, Brooks, 그리고 Konic, Brooks korea 제품 등을 보았고 지금은 개인도 프레임 워크를 만들어 설비에 적용한다.

그때는 설비에 대한 경험도, 개념도 별로 없었고 Device driver하나 만드는데도 겨우 제어용 채널만으로도 CPU Load가 걸리던 그런 시절에 인터락 미비로 사고도 많이 쳤다. 그때의 경험으로 새로운 설비를 만들면 인터락에 많이 집착하게 되었다. ACBC(After Check Before Check : 전 체크 후 체크라는 의미를 부르기 좋게 순서를 바꾼 것)라는 용어도 만들고 구동전에 확인, 구동 후에 확인하자는 의미로 모든 구동 부위에는 앞뒤로 소프트웨어 인터락을 구성했다.

이게 경험이 되어 디스플레이에서는 설비 셋업 중 글라스 깨짐이 없었던 유일한 설비가 되기도 했다. 인터락은 다다익선이다. 하지만 무엇 때문에 인터락이 동작하였는지는 사용자가 알 수 있도록 해야 한다. PC에서는 알람으로 이를 사용자에게 알려야 하고 PLC에서는 인터락 항목을 보여 주어야 한다.

여기서는 설비 공정에 관련된 것은 설명하기도 이해하기도 어려울 것 같아 가장 기본적인 인터락 장치와 설비에 적용된 모습을 살펴보겠다. 처음으로 설비의 접근을 막는 도어 인터락이 있다.

구동부가 있는 모든 장치 내부에 출입하기 위해서는 반드시 위와 같은 도어 인터락 스위치를 설치하여야 한다. 문이 열리면 설비의 전원을 차단하여 멈추게 하고 안쪽으로 진입하기 위해서는 키를 빼서 소지하면 다른 사람에 의해 문이 닫히지 않을뿐더러 재 가동이 불가능하다.

주로 위의 사진과 같이 구성되며 안쪽으로 진행하기 위해서는 반드시 손잡이의 인터락을 해제하여야 한다. 인터락을 해제하고 키를 뽑으면 이후 키 없이는 인터락 복구를 하지 못한다. 당연히 인터락은 내부 장치의 MC와 연결되어 있다.

이와 유사하게 Light curtain이 있다. 양쪽에 두 개의 바를 설치하여 안전 스크린 영역을 구성한다. 누군가 이 영역을 침범하여 빛을 가리게 되면 연결된 전원을 차단하는 방식이다. Light curtain, Area sensor 등으로 불리나 기능은 동일하다.

이러한 장치는 설비 내로 제품을 넣거나 빼야 하는 경우 내부의 이송 장치가 사용자와 접촉하는(충격하는) 사고를 차단하기 위하여 사람이 손으로 제품을 빼는 동안에는 안쪽의 구동부를 일시정지(Pause)시키는 역할부터 접근 자체를 차단하기 위해 사용된다.

마이크로 스위치

마이크로 스위치를 스위치를 눌려야 동작하는 스위치이다. 접점이 3개인 이유는 하나는 공통으로 사용하고 나머지 두 개의 접점을 N.C. 와 N.O.로 사용한다. NC는 Normal Close로 항상 연결되어 있으며 스위치라 눌리면 open 되는 구조이고 다른 하나는 그 반대로 Normal Open으로 스위치가 눌리면 close 되는 구조이다. 필요에 따라 선택하여 사용하면 된다.

그리고 A접점과 B접점이라는 용어가 있다. 이는 해당 기능이 동작하면 신호가 On 되는 회로를 A접점이라 부르면 항상 신호가 On 되어 있다 기능이 동작하면 신호가 off 되는 구조를 B접점이라 한다.

인터락에는 반드시 B접점을 사용해야 한다. A접점을 사용하는 경우 정상인 경우에는 문제가 없겠으나 케이블 단선이나 센서 고장으로 신호를 내지 못하는 경우를 차단하기 위해서다.

왼쪽의 사진은 인터락 보다는 케비넷 내부의 환기팬과 조명을 제어하기 위하여 설치된 예이다. 도어가 열리면 센서가 동작하여 환기팬을 끄거나 내부 조명을 밝히는 기능을 한다.

근접센서는 Lid, door, cover 등이 닫힘을 확인하는 센서이다. 문과 문틀에 센서와 금속판을 각각 설치하여 두 개가 아주 근접한 상황에서만 센서가 동작하게 하는 것이다. 센서의 자기장을 금속판이 간섭하여 이를 센서가 인식하는 방식이다.

설비에서는 근접센서의 역할은 밸브의 구동 여부에 많이 사용된다. 공압 실린더 혹은 공압 밸브가 실제로 원하는 위치에 동작하였는지 등을 판별하기 위해 사용된다.

공압 밸브에는 보통 센서가 설치되지 않고 공압으로만 밸브를 구동한다. 밸브의 신뢰성이 높을뿐더러 동작하지 않으면 그 외의 방법으로 동작 여부를 확인할 수 있다. 하지만 간혹 그렇지 못한 경우가 있다. 그러한 환경에 아래와 같은 근접센서가 설치된 밸브를 사용하여 신뢰성을 높이게 된다.

설비에서 챔버를 pumping 하기 위해서는 위쪽 Lid가 반드시 닫혀야 한다. 작업을 위하여 Lid를 열고 작업을 진행한 후 다른 작업자가 Lid의 상태를 확인하지 않고 pumping을 진행하는 경우 문제가 될 수 있으므로 알람을 발생시키고 pumping을 진행하지 않아야 한다.

이러한 경우 근접센서보다는 마그네틱 센서를 사용한다. 근접센서의 단점은 금속 물체만 붙여 놓으면 항상 동작하기 때문에 사용자가 쉽게 센서의 기능을 회피할 수 있다. 이러한 단점을 보안하기 위하여 근접센서 대신 마그네틱 센서를 사용한다. 센서가 마그네틱(자석)만 인식하여 기존보다 기능을 강화하였다고 볼 수 있다.

설비에서 사용되는 보다 정밀한 포토센서가 있다. 이는 빛을 이용하여 물체를 감지해 낸다. 금속이나 자석이 아니 빛을 이용하므로 굉장히 정밀하게 물체를 감지해 낼 수 있다. 반도체 기판은 물론이고 디스플레이의 글라스 혹은 글라스의 깨짐까지도 감지해 낼 수 있다.

위의 포토 센서는 제품마다 성능 차이가 있으며 단순 물체 감지나 글라스와 같은 투명 물체의 감지 그리고 글라스가 이송 중 포토 센서로 스캔(Scan)하여 글라스의 유무에 따라 광량의 차이를 검출하여 깨짐 등도 확인 가능하다.

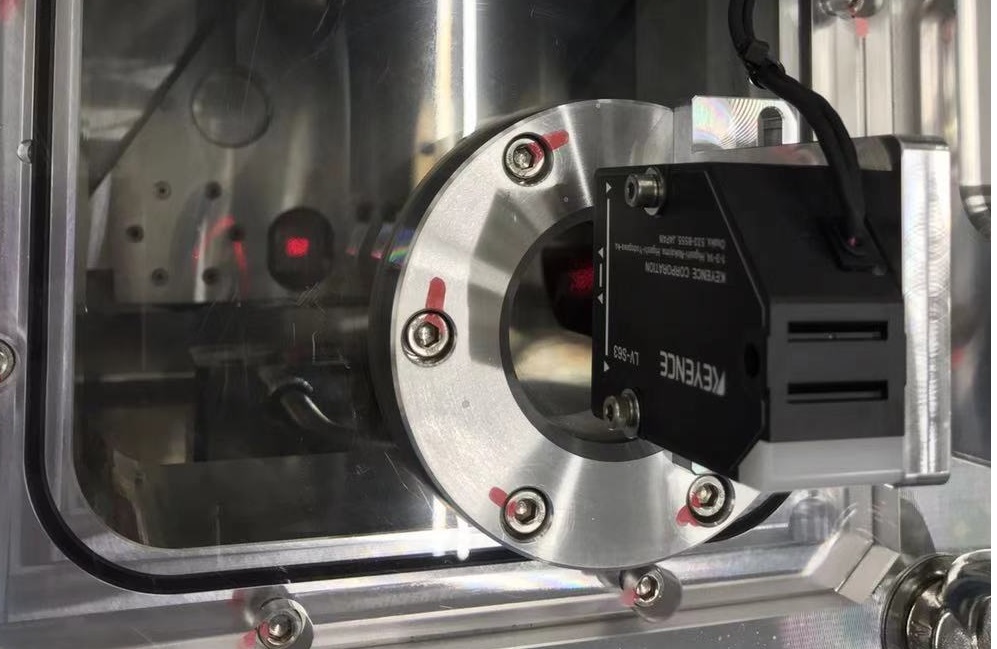

위의 그림은 진공 챔버 밖에서 뷰포트(View port)를 통하여 내부에 설치된 반사판에 빛을 조사하고 반사되는 광량의 차이로 글라스의 상태를 파악할 수 있다.

위의 사진은 구동 부위에 많이 사용되는 포토센서로 구동 부위에 센서 핀을 설치하고 한계 위치에 포토 센서를 설치한다. 이 포토 센서의 역할은 리미트(Limit) 센서로 더 이상 진행하는 경우 하드웨어에 손상을 줄 수 있어 멈춤 용도이다. 그리고 정해진 위치가 있다면 여기에도 설치하여 제대로 동작하였는지도 확인할 수 있다. 말굽 센서라 불리는 이유는 당연히 모양 때문이다.

그 외에도 Water leak sensor, Flow sensor, Pressure sensor(switch)등이 있으며 유틸리티로 불리는 물과 액체 그리고 기본으로 공급되는 가스의 압력과 흐름을 확인하는 센서이다.

Water leak sensor는 액체류의 누수 감지를 위하여 설치된다. 설비에는 냉각수 용도로 PCW(Process Cooling Water)가 사용된다. 물은 전기, 전자 장치에 치명적이다. 누수가 감지되면 즉시 사용자에게 알람을 발생시켜 알려야 하고 제어 프로그램에서 정해진 적절한 조치를 취해야 한다.

여기까지는 하드웨어 인터락

지금부터는 소프트웨어 인터락(Software interlock)을 알아보겠다. 소프트웨어 인터락은 하드웨어로 구성된 것 이외에 모든 인터락을 설명할 때 사용한다. 실제 PC나 PLC 프로그램으로 구성된 것을 의미한다.

간단한 조건으로는

- 두 가지의 가스가 섞이면 안 되는 경우

- 게이지가 인식하는 압력이 서로 다르므로 적절한 압력에서만 게이지의 격리용 밸브를 제어

- Pumping valve의 상호 배타적 open

- Process gas valve의 open 시점

- 챔버가 Maint를 위한 조건(Chamber open, Gate valve open 등)

중요한 조건으로는

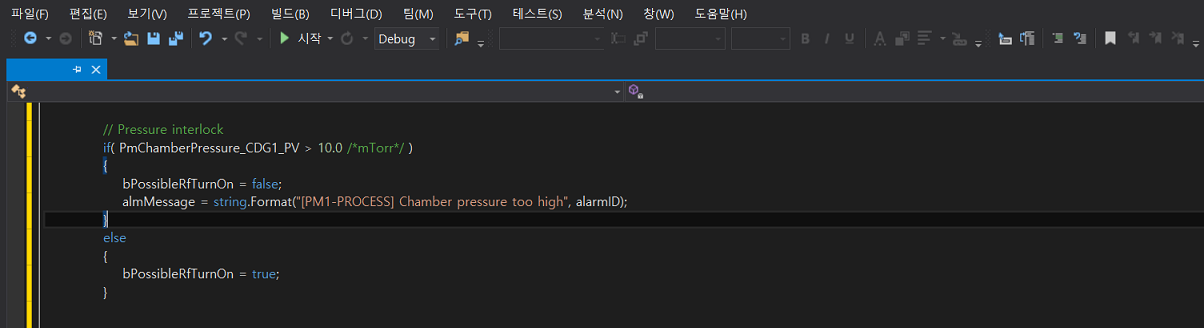

- RF Generator의 turn on 조건 확인

- Gas를 챔버에 투입하기 위한 Chamber condition

- Helium의 흐름량과 압력 감시

- RF Generator를 사용 중 Forward/Reflected power 감시

- APC Valve의 actuator의 위치 감시

- 구동축이 교차하는 경우 상호 회피

- Material의 충돌 혹은 순서 설정

- Chamber pressure 감시 등등 수없이 많다.

인터락에서 가장 중요한 것은 해제 가능한 것과 해제해서는 안 되는 것을 확실하게 구별하여야 한다. 특히 사람이 다칠 수 있는 안전사고가 발생할 수 있는 항목은 인터락 해제라는 개념을 넣어서는 안 된다. 이러한 인터락을 몇 가지 구분해 보았다.

Absolute interlock (Low level interlock)

무조건 동작하여야 하는 인터락 조건이다. 절대 해제 될수 없는 인터락을 말한다. 예로 챔버가 메인트를 위하여 열려 있는 경우 챔버의 내부 구동 장치가 움직이지 않도록 해야 한다. 반도체의 경우 챔버 크기가 작아 문제가 발생 시 작은 부상으로 그칠 수 있으나 디스플레이 설비는 크기로 인하여 대형 사고가 발생한다. Gate valve의 구동 역시 동일하다.

Loadlock에서 챔버가 vent되지 않은 상태에서 door valve를 열어서는 안 된다. 이는 챔버 내부의 material을 손상시킬 뿐 아니라 설비에 손상을 줄 수 있다.

RF 설비의 경우 챔버가 공정을 위한 조건이 갖추어 지지 않으면 () 절대 RF를 turn on 하여서는 안된다. 조건이 성립되지 않은 상태에서 RF를 켜면 Arcing, reflected power 등으로 설비의 하드웨어에 손상을 줄 수 있다.

더욱 중요한 문제는 이로 인하여 사고가 발생하는 경우 문제 발생 원인과 책임 소재를 물을 것이다. 그로 인하여 많은 사람이 힘들어 질것이고 이러한 문제는 아예 발생치 않도록 하는 것이 가장 좋은 대책이다.

Adjustable interlock

Absolute interlock을 제외 하고는 모두 여기에 속한다. 융통성이 있고 인터락을 설정/해제 가능하다.

Config parameter

인터락과는 크게 상관 없으며 공정이나 메인트를 위하여 필요한 값들을 말한다.

Base pressure

Pumping time

Timeout

'진공 > 노하우' 카테고리의 다른 글

| Install WINDOWS XP (2) | 2022.04.27 |

|---|---|

| 오실로스코프 (0) | 2022.02.14 |

| GAS VALVE (0) | 2020.12.10 |

| 설비 제어 소프트웨어 엔지니어의 이해 (12) | 2020.11.19 |

| PLC ACCESS하기 (MELSECNET/H) (10) | 2020.09.05 |